PCB의 박리는 심각한 성능 문제를 초래할 수 있으며, 특히 견고한 재료와 유연한 재료가 결합된 Rigid-Flex 설계에서는 더욱 그렇습니다. 이러한 복잡한 어셈블리의 수명과 신뢰성을 보장하려면 박리를 방지하는 방법을 이해하는 것이 중요합니다. 이 기사에서는 PCB 적층, 재료 호환성 및 최적화된 가공 매개변수에 중점을 두고 PCB 박리를 방지하기 위한 실용적인 팁을 살펴보겠습니다.

PCB 박리 이해

박리는 열 응력, 수분 흡수, 기계적 변형 등 다양한 요인으로 인해 PCB 층이 분리될 때 발생합니다. Rigid-Flex PCB에서는 단단한 재료와 유연한 재료의 특성이 다르기 때문에 문제가 더욱 커집니다. 따라서 이러한 재료 간의 호환성을 확보하는 것이 박리 방지의 첫 번째 단계입니다.

PCB 재료 호환성 보장

박리를 방지하려면 재료 선택이 중요합니다. Rigid-Flex PCB를 설계할 때는 열팽창 계수가 유사한 재료를 선택하는 것이 필수적입니다. 이러한 호환성은 열 사이클링 중 박리로 이어질 수 있는 응력을 최소화합니다. 또한 라미네이션 공정에 사용되는 접착제를 고려하십시오. Rigid-Flex 용도로 특별히 설계된 고품질 접착제는 층 간 결합 강도를 크게 향상시킬 수 있습니다.

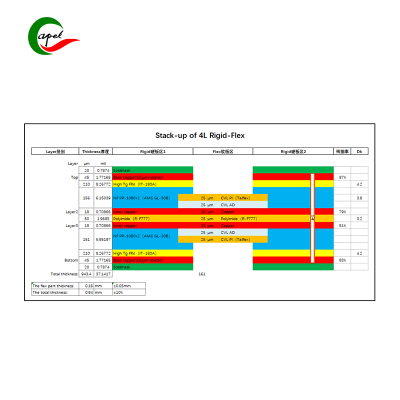

PCB 적층 공정

라미네이션 공정은 PCB 제조의 중추적인 단계입니다. 적절한 적층은 층이 서로 잘 접착되도록 하여 박리 위험을 줄여줍니다. 효과적인 PCB 라미네이션을 위한 몇 가지 실용적인 팁은 다음과 같습니다.

온도 및 압력 제어: 적절한 온도와 압력에서 라미네이션 작업이 진행되는지 확인하세요. 온도가 너무 높으면 재료가 저하될 수 있고, 압력이 부족하면 접착력이 저하될 수 있습니다.

진공 적층: 라미네이션 과정에서 진공청소기를 사용하면 접착력 저하의 원인이 되는 기포를 제거하는 데 도움이 됩니다. 이 기술은 PCB 레이어 전체에 걸쳐 보다 균일한 압력을 보장합니다.

경화시간: 접착제가 제대로 접착될 수 있도록 충분한 경화 시간을 두십시오. 이 공정을 서두르면 접착이 불완전해 박리 위험이 높아질 수 있습니다.

최적화된 Rigid-Flex PCB 가공 매개변수

가공 매개변수는 Rigid-Flex PCB의 무결성에 중요한 역할을 합니다. 박리를 방지하기 위해 최적화된 가공 팁은 다음과 같습니다.

드릴링 기술: 드릴 작업 중 열 발생을 최소화하기 위해 적절한 드릴 비트와 속도를 사용하십시오. 과도한 열은 접착 결합을 약화시켜 박리로 이어질 수 있습니다.

라우팅 및 절단: PCB를 배선하거나 절단할 때 공구가 날카롭고 잘 관리되어 있는지 확인하십시오. 무딘 도구는 과도한 압력과 열을 발생시켜 레이어의 무결성을 손상시킬 수 있습니다.

가장자리 처리: 가공 후 PCB 가장자리를 적절하게 처리하십시오. 여기에는 습기 침투를 방지하기 위해 가장자리를 매끄럽게 하거나 밀봉하는 작업이 포함될 수 있으며, 이는 시간이 지남에 따라 박리의 원인이 될 수 있습니다.

PCB 박리 방지를 위한 실용적인 팁

위의 전략 외에도 다음과 같은 실용적인 팁을 고려하세요.

환경 관리: PCB를 습기 흡수를 방지하기 위해 통제된 환경에 보관하십시오. 습도는 접착 결합을 약화시켜 박리를 유발할 수 있습니다.

정기 테스트: 제조 과정에서 PCB 박리 징후가 있는지 정기적으로 테스트하십시오. 조기 감지는 문제가 확대되기 전에 문제를 완화하는 데 도움이 될 수 있습니다.

훈련과 인식: PCB 제조 공정에 참여하는 모든 직원이 라미네이션 및 가공에 대한 모범 사례에 대한 교육을 받았는지 확인하십시오. 박리의 원인이 되는 요인을 인식하면 더 나은 의사결정을 내릴 수 있습니다.

게시 시간: 2024년 10월 31일

뒤쪽에