소개하다:

스마트하고 컴팩트한 전자 장치에 대한 수요가 계속 증가함에 따라 제조업체는 이러한 요구 사항을 충족하기 위해 계속해서 혁신을 이루고 있습니다. Rigid-Flex 인쇄 회로 기판(PCB)은 현대 전자 제품의 다용도 및 효율적인 설계를 가능하게 하는 판도를 바꾸는 것으로 입증되었습니다. 그러나 Rigid-Flex PCB를 제조하려면 특수 제조 장비가 필요하다는 일반적인 오해가 있습니다. 이 블로그에서 우리는 이러한 오해를 폭로하고 이 특수 장비가 반드시 필요하지 않은 이유에 대해 논의할 것입니다.

1. Rigid-Flex 보드 이해하기:

Rigid-Flex PCB는 견고한 회로 기판과 유연한 회로 기판의 장점을 결합하여 설계 유연성을 높이고 신뢰성을 향상시키며 조립 비용을 절감합니다. 이 보드는 도금된 관통 구멍, 전도성 접착제 또는 탈착식 커넥터를 사용하여 연결된 견고한 기판과 유연한 기판의 조합으로 구성됩니다. 독특한 구조로 인해 구부리거나 접거나 비틀어 좁은 공간에 맞고 복잡한 디자인을 수용할 수 있습니다.

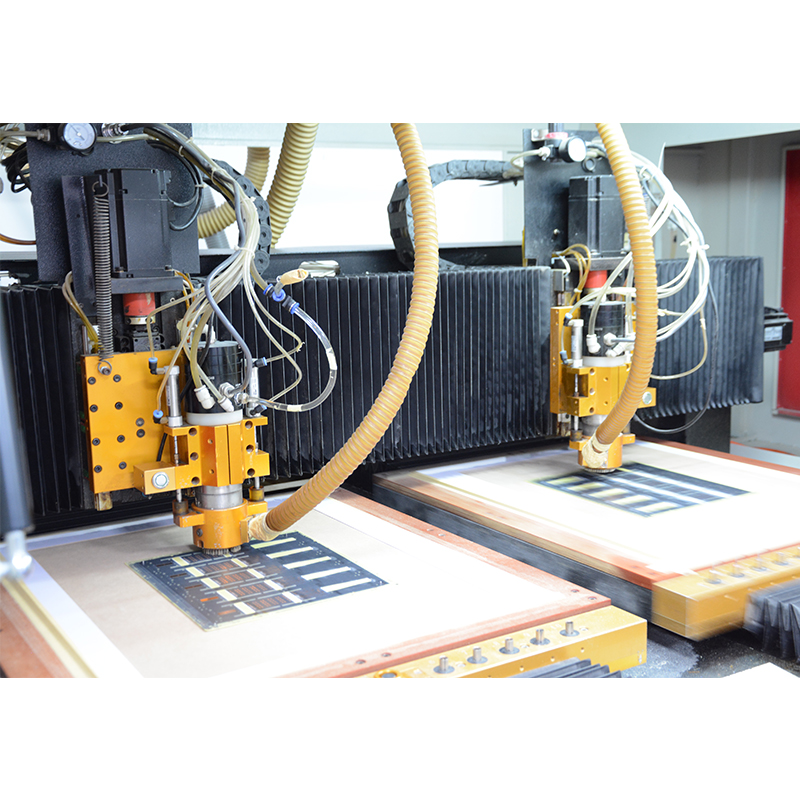

2. 전문 제조 장비가 필요합니다.

대중적인 믿음과는 달리, 특수한 Rigid-Flex 제조 장비에 투자하는 것이 항상 필요한 것은 아닙니다. 이러한 보드는 구성으로 인해 추가 고려 사항이 필요하지만 기존의 많은 제조 프로세스와 도구를 계속 활용할 수 있습니다. 현대 제조 시설에는 특수 장비 없이도 Rigid-Flex 패널을 생산할 수 있는 고급 기계가 장착되어 있습니다.

3. 유연한 자재 취급:

Rigid-Flex PCB 제조의 주요 측면 중 하나는 유연한 재료를 취급하고 처리하는 것입니다. 이러한 재료는 깨지기 쉬우므로 제조 시 특별한 주의가 필요합니다. 그러나 적절한 교육과 최적화된 제조 프로세스를 통해 기존 장비는 이러한 재료를 효율적으로 처리할 수 있습니다. 클램핑 메커니즘, 컨베이어 설정 및 처리 기술을 조정하면 유연한 기판을 올바르게 처리할 수 있습니다.

4. 구멍을 통한 드릴링 및 도금:

Rigid-Flex 보드에는 레이어와 구성 요소를 상호 연결하기 위해 구멍을 뚫어야 하는 경우가 많습니다. 어떤 사람들은 모재 재질의 변화로 인해 특별한 드릴링 머신이 필요하다고 생각할 수도 있습니다. 어떤 상황에서는 실제로 강화된 드릴 비트나 고속 스핀들이 필요할 수 있지만 기존 장비는 이러한 요구 사항을 충족할 수 있습니다. 마찬가지로 표준 장비와 업계에서 입증된 방법을 사용하여 전도성 재료로 관통 구멍을 도금할 수 있습니다.

5. 동박 적층 및 에칭:

동박 적층 및 후속 에칭 공정은 리지드 플렉스 보드 제조에서 중요한 단계입니다. 이러한 공정 중에 구리 층이 기판에 접착되고 선택적으로 제거되어 원하는 회로를 형성합니다. 대량 생산에는 특수 장비가 유리할 수 있지만, 표준 라미네이션 및 에칭 기계는 소규모 제조에서 탁월한 결과를 얻을 수 있습니다.

6. 부품 조립 및 용접:

조립 및 납땜 공정에도 Rigid-Flex PCB를 위한 특수 장비가 반드시 필요한 것은 아닙니다. 입증된 SMT(표면 실장 기술) 및 스루홀 조립 기술을 이러한 보드에 적용할 수 있습니다. 핵심은 제조 가능성을 위한 적절한 설계(DFM)로, 부품이 굴곡 영역과 잠재적인 응력 지점을 염두에 두고 전략적으로 배치되도록 보장합니다.

결론적으로:

요약하자면, Rigid-Flex PCB에 특수 제조 장비가 필요하다는 것은 오해입니다. 제조 공정을 최적화하고, 유연한 재료를 주의 깊게 다루고, 설계 지침을 준수함으로써 기존 장비는 이러한 다기능 회로 기판을 성공적으로 생산할 수 있습니다. 따라서 제조업체와 설계자는 생산 프로세스 전반에 걸쳐 필요한 전문 지식과 지침을 제공할 수 있는 숙련된 제조 파트너와 협력해야 합니다. 특수 장비의 부담 없이 Rigid-Flex PCB의 잠재력을 활용하면 업계에서는 장점을 활용하고 더욱 혁신적인 전자 장치를 만들 수 있습니다.

게시 시간: 2023년 9월 19일

뒤쪽에